水基切削液具有冷却、润滑、清洗和防锈等作用,被广泛应用在金属切削加工中,切削液在使用中经常出现发臭、腐蚀、产生泡沫等问题,结合现场使用的实际情况,谈谈切削液使用中的发臭问题及其对策。

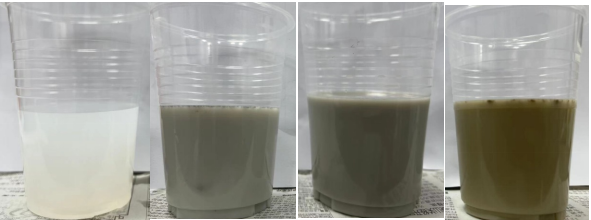

切削液使用一段时间后会产生多种异味,特别在高温高湿环境下,这是切削液发生腐败长菌的原因和信号。当切削液中的细菌大于106时,机床中的切削液就会发臭,切削液中的细菌分为耗氧菌和厌氧菌。耗氧菌生活在有矿物质的环境中,如水、切削液的浓缩液和机床漏出的油,在有氧条件下,每20~30min分裂一次;而厌氧菌生存在没有氧气的环境中,每小时分裂一次,代谢释放出SO2,有臭鸡蛋味;切削液一旦开始长菌,如不及时加以控制,会迅速腐败发臭,工作液颜色越来越深,并产生大量泡沫,引发机床和加工零件腐蚀等一系列问题。

图 切削液工作液逐步腐败时颜色变化

细菌主要通过以下渠道进入到切削液中:

1)配制过程中有细菌侵入,如配制切削液的水中有细菌;

2)空气中的细菌进入切削液;

3)工作工序间的转运造成切削液的感染;

4)操作者的不良习惯,如乱丢脏东西;

5)机床及车间的清洁不及时,清洁周期过长。

控制细菌生长的方法:

1)使用稳定性较好,使用寿命长的优质切削液;

2)使用时,要控制切削液中浓缩液的比率不能过低,否则易使细菌生长;

3)由于机床所用油中含有细菌,要尽可能减少机床漏出的油混入切削液;

4)切削液的PH值在8.3~9.5中时,细菌难以生存,所以应及时加入新的切削液,提高PH值;

5)保持切削液的清洁,不要使切削液与污油、食物、烟草等污物接触;

6)定期使用杀菌剂;

7)保持车间和机床的清洁;

8)设备如果没有过滤装置,应定期撇除浮油,清除污垢。

对于新的切削液产品产生异味问题,一般是原料和添加剂选择不当的原因,一般配制切削液时的醇胺、乳化剂、稳定剂原料和添加剂都有不同程度的气味,不同档次级别的原料添加剂气味又有所不同,因此在配制水基切削液时需要对原料和添加剂有所筛选,选择低味、高含量、优质的添加剂。

【本文为我司原创文章,如需转载,请与我司联系。】