众所周知,一款优异的水基金属加工液,需要具备好的润滑、冷却、清洗和防锈这四大性能,这些都是加工液在使用前和使用中的性能表现。

除此之外,在实际应用过程中,还要考虑使用后的性能,例如,加工后的切削液是否会残留在工件表面难以漂洗而引起工件的锈蚀。本文介绍了金属加工液的被清洗性,即加工液本身配方中的成分是否容易残留、残留是否易于清洗。

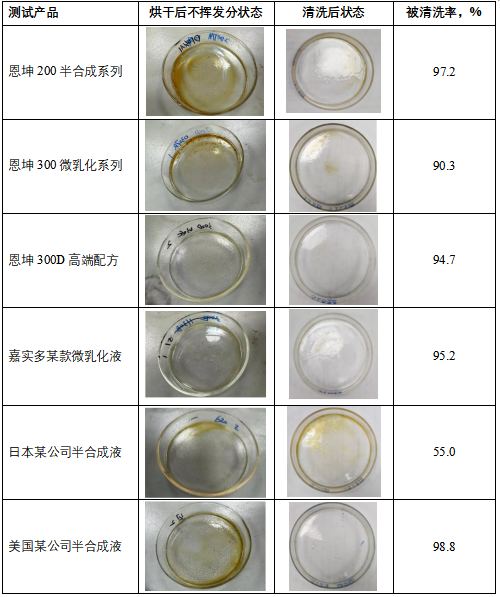

被清洗性的测定方法是将金属加工液原液配成5%工作液,对其进行水分烘干后得到的不挥发分,再用纯水清洗后再次烘干水分,通过对最终残留物的计算得到清洗率。

以下列出了几款我司的微乳化液、半合成液以及对标国外竞品的被清洗性数据:

由上表得出以下结论:

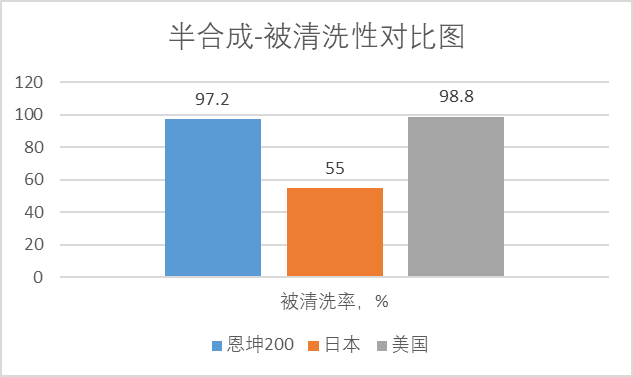

1) 微乳化、半合成加工液的配方中本身设定的含油量不同,一般来讲,微乳化比半合成的更难被清洗,试验也证明了这点。

2) 恩坤200系列,被清洗率较高,这是由于配方中矿物油含量较低,所以润滑性会比微乳化系列差,但其优点在于不易腐败长菌。从图中的不挥发状态来看,200系列和美国某公司半合成液虽然被清洗率相近,但是200系列在水分烘干后的不挥发分比美国某公司产品的要多,只是不挥发分易于漂洗,故被清洗率高。所以国内外切削液配方中用到的油性添加剂还是有本质区别,后续配方需要从源头筛选出不易残留的基础添加剂。

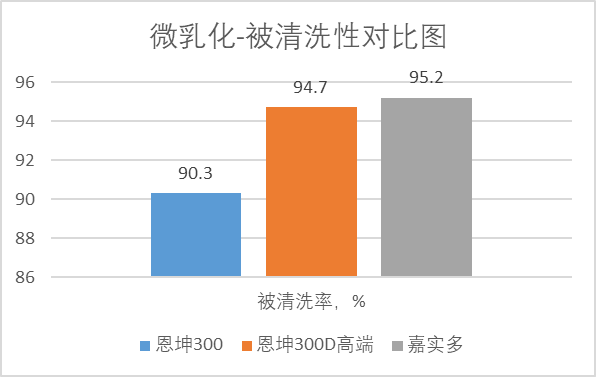

3) 恩坤300系列,矿物油含量高,润滑性能好,辅以不少油性添加剂,故不挥发分多,被清洗率稍低。

4) 恩坤300D高端无油配方,添加了各种高效的润滑剂、防锈剂等添加剂,拥有微乳化体系的优异润滑性能,一定程度上可用于替代原来的300微乳化系列。由于配方无基础油,残留少,所以被清洗率很好。从图中的不挥发状态和被清洗率可以看出,此款300D和嘉实多某款微乳化液的性状相仿,数据相近。

金属加工液的被清洗性的优劣,作为一项辅助性能,在客户现场加工中同样有着非常重要的实际意义。

由于实验室中被清洗性的测定方法比较耗时,在数据积累的试验过程中我们发现,金属加工液的被清洗性和其配制时的溶解乳化性有一定正相关性,一般乳化性越好,被清洗性越好。所以通过观察配液时的乳化性,也可以初步判断其被清洗性的优劣,便于现场使用的简易判定。

【本文为我司原创文章,如需转载,请与我司联系。】