由于喷涂涂料原料来源方便、生产工艺简单、操作简单,目前广泛应用于各类金属零件的减摩涂装过程中。如发动机活塞、缸套、轴瓦,涡轮增压器转子和螺杆压缩机螺杆,都需要喷涂一定厚度的减摩涂层,用来减少零件运动中的磨损,延长运动部件的寿命。

减摩涂层有三部分组成:胶粘剂、固体润滑剂和溶剂稀释剂。其中固体润滑剂有微米等级的石墨、碳纤维、二硫化钼、PTFE、碳化硅、氧化铝、氧化铁等颗粒。

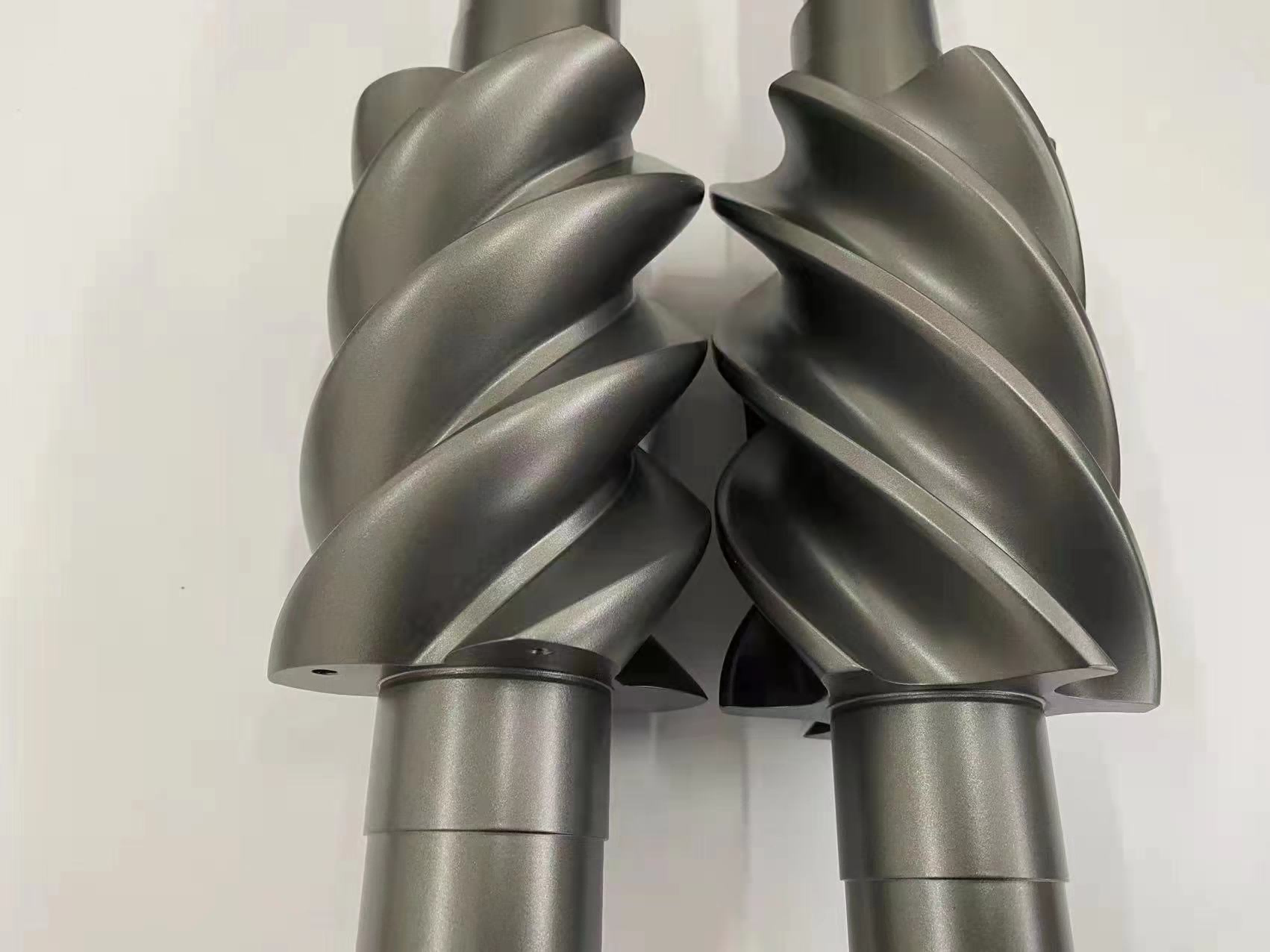

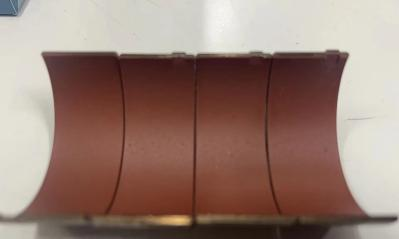

活塞涂层 螺杆涂层 轴瓦涂层

涂料生产工艺流程如下:

1、密闭气动搅拌:按配比把胶粘剂、固体润滑剂和溶剂稀释剂在密闭搅拌釜中搅拌均匀;

2、研磨和高速剪切:需要经过几个小时的研磨和剪切处理,保证产品稳定性和颗粒物的均匀性;

3、过滤:采用压力过滤工艺,保证产品均匀性;

4、密闭罐装。

使用工艺如下:

1、使用前搅拌均匀(密闭滚动或者手工摇匀);

2、如果存放时间超过二个月,建议使用前再重力过滤一遍;

3、喷涂零件建议预热至60-80℃(防止厚膜涂料流淌);

4、恒温、恒湿度、无尘环境下喷涂操作,建议喷枪喷头孔径0.8-1.5mm;

5、一次喷涂厚度不要超过30um,如果要喷涂30um以上厚膜建议分几次喷涂,中间增加一道预固化工艺(150℃,20min);

6、固化:按升温曲线操作,80-180℃(20min)—180℃(恒温20min)—180-210℃(特殊的需要230℃,60min)—随炉冷却至50℃(60min)。

涂料混合釜 涂料研磨机

使用中常见的问题:

1、涂层表面不亮——要选择光亮型的涂料型号;

2、涂层表面不光滑——涂料搅拌不均匀、过滤不够有大颗粒物、压缩空气不干净、零件前清洗不干净;

3、涂层表面起皱——涂料粘度太大,需要再稀释后使用;调整喷枪喷嘴孔径;

4、涂料流淌——涂料太稀;零件预热温度不够;喷枪喷嘴孔径太大。

手工喷涂 自动喷涂

减摩涂层的生产过程是一个复杂的操作过程,需要对涂料性能、零件预处理、喷涂设备、操作者的经验全程把控,才能达到理想的操作结果,我公司经过十多年的涂料研发和操作工作积累,掌握了一定的技术和操作经验,欢迎大家咨询共同解决生产中存在的喷涂问题。

【本文为我司原创文章,如需转载,请与我司联系。】