磷化是将金属构件放入溶液中经适当的化学或电化学处理后在其表面生成一层以难溶性磷酸盐为主的化学转化膜的工艺过程。这层较薄的磷化膜可以作为涂装底层以提高涂层与基体间的结合力和耐蚀性;也可以在冷加工过程中对构件起润滑作用;还可以作为钢铁构件的耐蚀和防护层。为了节约能源和减少对环境的污染磷化时采用低温且不使用含NO-2和一些重金属离子的溶液是磷化技术的发展方向之一。 铁系磷化是金属在磷酸盐、氧化剂、络合剂等助剂构成的溶液中处理并在被处理的金属表面形成磷化膜的过程。铁系磷化液产生沉渣少,环境污染小,生成的磷化膜具有柔韧性好、吸收涂料量少、与电泳涂装配套性好等优点。

受浙江某客户的委托,我公司着手对铁系磷化液进行研发。客户在零件喷涂减摩涂层前需要在工件上形成一次磷化膜,起到短期防锈、提高涂层结合力和300℃涂层固化时磷化膜不脱水不失效的要求。

钼酸盐对环境友好,且是钢铁和其他金属的有效缓蚀剂,同时在酸性溶液中能形成杂多酸离子,具有很强的氧化性,可缩短磷化过程,并能提高膜的耐蚀性,已在锌系磷化中得到应用。因此,我们的铁系磷化液以钼酸盐为主要成膜剂,并加入成膜助剂、氧化剂以及络合剂等,并通过正交实验确定磷化液组成和工艺条件,研发出的铁系磷化液具有成膜速率快、膜层质量好、节能等优点。

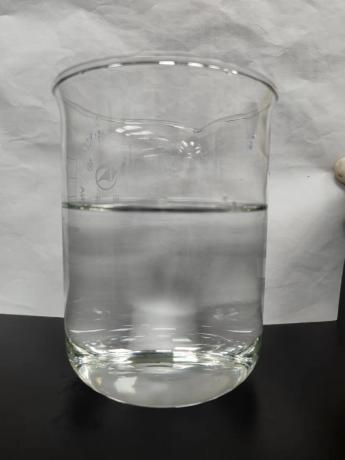

使用前磷化液外观 使用后磷化液外观 客户铁系磷化件外观

我们的铁系磷化液在未使用时为无色透明液体,当零件放入磷化液进行磷化时液体转变为蓝色透明状态,磷化出的零件表面具有均匀的蓝色磷化膜。

在实际使用过程中,可能由于现场操作使用问题,会出现以下几种情况:

(1)零件表面出现黄锈,原因与对策: ①游离酸度(FA)高,用中和剂进行调整; ②促进剂浓度低,适当补充促进剂。

(2)零件边缘附近有不均色彩,看起来呈金黄色或蓝斑状,原因与对策: 促进剂浓度低,适当补充促进剂。

(3)磷化膜粗糙,原因与对策: 适当加入促进剂或成膜组分。

(4)磷化膜粗糙不均匀,原因与对策: 适当加入促进剂。

(5)不形成磷化膜并有大量细泡在钢铁表面析出,原因与对策: 酸度高,应加入中和剂降低酸度。

【本文为我司原创文章,如需转载,请与我司联系。】