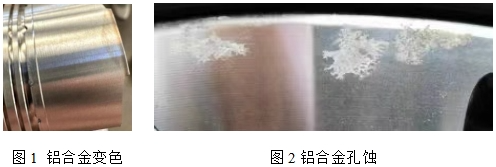

铝,作为一种极为活泼的金属元素,具有鲜明的两性特质。在酸性或碱性环境中,它均能迅速展现出阳极溶解与阴极释氢的双重反应。这种特殊的电化学反应机制,正是铝及其合金腐蚀现象发生的根源所在。特别是在富含阴离子和碱性的条件下,腐蚀过程会被显著加剧。铝合金的腐蚀现象主要呈现为表面变色与孔蚀两种形态。其中,表面变色表现为铝材由原本的银色逐渐转黑,这种变色过程并不会引发孔蚀现象。而孔蚀则表现为小而深的局部侵蚀,这些孔蚀有时会相互连接,形成较大的孔洞,并在孔洞中析出白色的粉状物质,俗称白锈。铝合金的腐蚀问题,通常源于环境中存在的氯离子、硫酸根离子、重金属离子等腐蚀性物质的侵蚀作用。

一、在铝合金加工中,腐蚀通常由以下几点原因造成:

1)切削液稀释液浓度偏低(使用液中缓蚀剂成份浓度较低,易导致铝腐蚀);

2)切削液的pH值过高或过低(铝合金中的锌及镁在碱性溶液中会产生氢氧化物,在铝表面形成白斑);

3)不相似的金属材料接触(合金元素与杂质的存在,与水接触时,铝表面可形成多个微电池,造成电化学腐蚀);

4)零部件叠放(易导致切削液在零件局部残留,长时间易造成腐蚀);

5)切削液中细菌、霉菌数量超标(pH值下降的同时,铝合金易发生微生物腐蚀);

6)工作环境的湿度、酸度太高,铝硅合金铸件因金相组织偏析,在表层富集了较多的铜和硅元素,在潮湿条件下形成的氧化铜及硅会使表面呈黑色);

7)铝合金中的微量铜离子析出进入水基切削液中造成铝件腐蚀;

8)稀释液所选择的稀释水杂质离子较多(氯离子、镁离子、硫酸根离子均容易造成铝件腐蚀)。

二、解决铝腐蚀的方案和对策:

1)定时监测使用液的折光读数,保持适宜的使用浓度;

2)控制切削液pH值在8.5-9.5之间,使用温和的碱储备添加剂;

3)要避免不相似的材料接触,如铝和钢、铸铁和铜等,尽量减少零部件叠放;

4)使用纯水或者去离子水配制切削液;

5)控制切削液中细菌、霉菌的数量,避免细菌、霉菌的大量滋生;

6)检查环境的湿度、酸度,注意控制工作环境的湿度、酸度在合适的范围内;

7)添加适当的铝缓蚀剂加以控制。

总之,解决铝合金切削加工中出现腐蚀的问题需要从多个方面入手,包括切削液自身质量、稀释水质量、零件存放条件、时间等。

恩坤专业生产、销售铝合金切削液产品,如有相关问题,欢迎垂询!

【本文为我司原创文章,如需转载,请与我司联系。】